El acero, es una aleación de hierro y carbono, donde el carbono no supera el 2.1% en peso de la composición de la aleación, alcanzando normalmente porcentajes entre 0.2% de carbono dan lugar a las fundiciones, aleaciones que al ser quebradizas y no poderse forjar a diferencia de los aceros se moldean.

El acero tiene como base la aleación hierro-carbono. El hierro es un metal, relativamente duro y tenaz, con temperatura de fusión de 1535 ºC y punto de ebullición 2740 ºC.

Clasificación del acero por su contenido de Carbono:

- Aceros Extrasuaves: el contenido de carbono varia entre el 0.1 y el 0.2 %

- Aceros suaves: El contenido de carbono esta entre el 0.2 y 0.3 %

- Aceros semisuaves: El contenido de carbono oscila entre 0.3 y el 0.4 %

- Aceros semiduros: El carbono esta presente entre 0.4 y 0.5 %

- Aceros duros: la presencia de carbono varia entre 0.5 y 0.6 %

- Aceros extraduros: El contenido de carbono que presentan esta entre el 0.6 y el 07 %

Clasificación de los aceros según su estado de utilización.

Aceros inoxidables.

Aceros inoxidables ferriticos.

Aceros inoxidables martensiticos.

Aceros inoxidables austeniticos.

Tratamientos térmicos

Es todo proceso de calentamiento y enfriamiento controlados al que se somete un metal con el propósito de variar alguna o algunas de sus propiedades.

Un tratamiento permite alterar notablemente las propiedades físicas. Sin embargo un tratamiento incorrectamente ejecutado, supondrá siempre un mayor perjuicio en mayor o menor grado.

Por ello deben conocerse los tratamientos térmicos, así como su correlación con las demás operaciones de fabricación.

Tratamientos térmicos de preparación.

Tratamientos térmicos de preparación.

Se refiere a los procesos térmicos encaminados a preparar el material para la fabricación, entre lo que se encuentra la mejora de las características de mecanizabilidad, la reducción de las fuerzas de conformación y del consumo de la energía y la recuperación de la ductilidad para deformaciones.

Las posibilidades de los tratamientos térmicos son muchos, permitiendo que un mismo metal sea ablandado para facilitar su labra, y luego mediante otro proceso, dotarlo de un conjunto de propiedades completamente distintas al disponerlo para el servicio.

Tratamiento térmico de acero.

Este tipo de procesos consisten en el calentamiento y enfriamiento de un metal en su estado solido para cambiar sus propiedades físicas.

Con el tratamiento térmico adecuado se pueden reducir los esfuerzos internos, el tamaño del grano, incrementar la tenacidad o producir una superficie dura con un interior dúctil. La clave de los tratamientos térmicos consiste en la reacciones que se producen en el material, tanto en los aceros como en las aleaciones no férreas, y ocurren durante el proceso de calentamiento y enfriamiento de las piezas, con unas pautas o tiempos establecidos.

Para conocer a que temperatura debe elevarse el metal para que se reciba un tratamiento térmico es recomendable contar con el diagrama hierro-carbono.

En este tipo de diagramas se especifican las temperaturas en las que suceden los cambios de fase, dependiendo de los materiales diluidos.

El hierro presenta tres estado alotrópicos a medida que se incrementa la temperatura:

- Hasta los 911ºC, el hierro ordinario, cristaliza en el sistema cúbico centrado en el cuerpo y se denomina ferrita. Es un metal dúctil y maleable, responsable de una buena forjabilidad de las aleaciones con bajo contenido en carbono y es ferromagnético hasta los 770ºC.

La ferrita puede disolver muy pocas cantidades de carbono.

- Entre 911ºC y 1400ºC cristaliza en el sistema cubico centrado en las caras y recibe el nombre de austentita. Dada su mayor compacidad la austentita se deforma con mayor facilidad y es para magnética.

- Entre 1400ºC y 1538ºC cristaliza de nuevo en el sistema cúbico centrado en el cuerpo y recibe la denominación de hierro alfa de red mayor por efecto de la temperatura.

- A mayor temperatura el hierro se encuentra en estado liquido. Si se añade carbono al hierro, sus átomos podrían situarse simplemente en los intersticios de la red cristalina de este ultimo; sin embargo en los aceros aparece combinado formando carburo de hierro, es decir, un compuesto químico definido, llamado cementita de modo que los aceros al carbono están formados realmente de ferrita y cementita.

Los tratamientos térmicos han adquirido gran importancia en la industria en general, ya que con las constantes innovaciones se van requiriendo metales con mayores resistencias tanto al desgaste como a la tensión. Los principales tratamientos térmicos son:

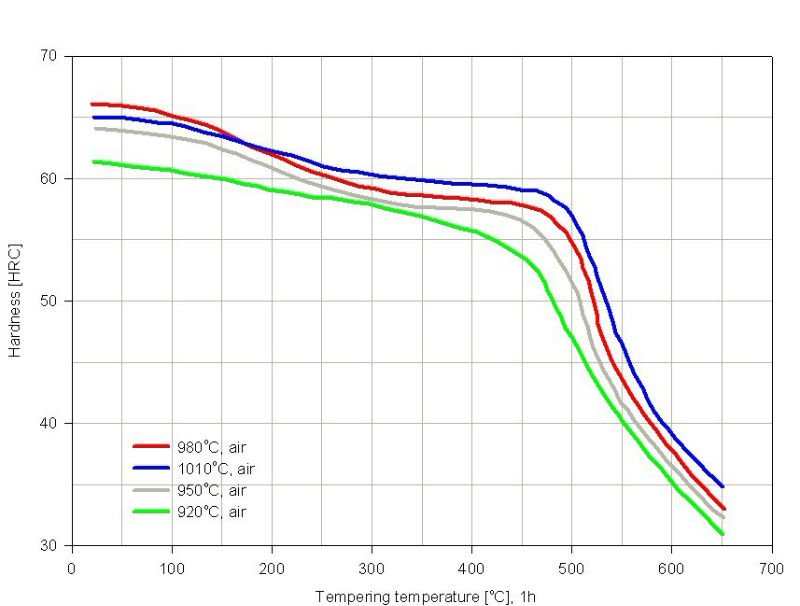

- Temple, su finalidad es aumentar la dureza y la resistencia del acero. Para ello se calienta el acero a una temperatura ligeramente mas elevada que la critica superior (entre 900 - 950ºC) y luego se enfría mas o menos rápido en un medio como agua, aceite etc.

- Revenido, solo se aplica a los aceros previamente templados, para disminuir ligeramente los efectos del temple, conservando parte de la dureza y aumentar la tenacidad. El revenido consigue disminuir la dureza y resistencia de los aceros templados, se eliminan las tensiones creadas en el temple y se mejora la tenacidad, dejando al acero con la dureza o resistencia deseada. Se distingue básicamente del temple en cuanto a temperatura máxima y velocidad de enfriamiento.

- Recocido, consiste básicamente en un calentamiento hasta temperatura de austenitización (800-925ºC) seguido de un enfriamiento lento. Con este tratamiento se logra aumentar la elasticidad, mientras que disminuye la dureza. También facilita el mecanizado de las piezas al homogeneizar la estructura, afinar el grano y ablandar el material, eliminando la acritud que produce el trabajo en frió y las tensiones internas.

- Normalizado, tiene por objeto dejar un material en estado normal, es decir, ausencia de tensiones internas y con una distribución uniforme del carbono. Se suele emplear como tratamiento previo al temple y al revenido.