We went to have an exchange with other german students who were studing electronic systems and programation, to spent some in their houses.

Saturday

We caught the fly the 13th of April and we were two hous to land in Frankfur airport. Then a german teacher of our exchange students picked up us to go to Leverkuem and we spent another two hours in the van.

When we arrived the exchange students were waiting in Mc Donals to have dinner and drink some beers.

These first day we didn´t do anything special, only had a walk near McDonals and went to a pub to drink some cocktails.

Sunday

On sunday we had a free time day, in the morning we didn´t do nothing special, I was playing with the PlayStation 3 the game Fifa one of the worst sports game for me, I prefer Grand Theft Auto or something like that.

Later we have lunch with some friends of my german students and other spanish people of the exchange.

Then we picked the bus to go to the house of the german student of Lara and Azucena to have a BBQ.

We were drinking beer all the night and playing some alcoholic games and ate a lof of german sausages and spice meat.

Monday

The first day of the week we met in the college with the group to go to Colonia to see the Ford factory.

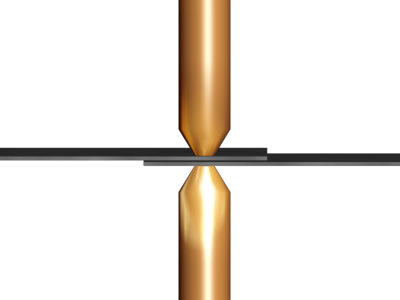

We spent all the morning in Colonia, first we went to see who it´s made a Ford Fiesta, who was very interesting for us because we are studing automotive and we have a comun subject, "fixed and movable elements nonstructural" which studies the materials of the cars and who can we repair it.

Thuesday

On thuesday we went to see a chocolate museum and then the air and space center.

We saw how the chocolates were made and the litlle machines of the museum. And then we tasted some liquid chocolate of this big chocolate source.

After that we when to the air and space centre to see a lot of things about the space travels, the preparation to be a astronaut, some interesting trip and mission to learn about the space.

Wednesday

In the morning we went to the college and one of the german teachers talked with us about their famous education systems then we went to our students class of electrinic programation.

To finish the trip we had a BBQ at night time with a lot of beer and some calimocho who was very tasty for the german people.

Thuesday

We went to the college at 6:30 am to go to the airport, one teacher picked up us and our luggage and we said goodbye to our friends.

We learnt a lot of enghish, some word in german and qe recover some fails of our english.

German sentences:

Hola- hallo

Buenos dias- guten morgenGuapa- hubsch

Gracias- danke

Callate- haelts maul

Fuck off- verpiss dich

Como estas?- wie gehts

Cerveza por favor- ein bier bitte

Gracias por todo- danke fuer alles

Nos vamos?- las starten

Eres muy pesado- du bist fett

Llegas tarde- du bist spaet

Eres guapa- du bist hübsch

Perdon- surigon

Me gustas- iceh liebe dich

Tu eres dulce- du bist süß

Enghish fails:

1- Put the eggs in the "sarten"

2- Si o nou3- Esto no es nothing

4- Nou creho

5- Give me five,- I fuck

6- You have a problem, Yes!

7- La e contestado y no me ha respondido.

8- Vamos a subir en el flip.

9- Yes nou?

Some special cars: