Uniones Soldadas

Se denominan uniones soldadas a las realizadas mediante el proceso de soldadura. Este proceso consiste en unir dos piezas empleando una fuente de calor hasta obtener su fusión, estableciéndose entonces la unión del metal fundido de las piezas y del material de aportación.

Los procesos de soldadura se pueden clasificar en:

º Heterogéneos

º Homogéneos

La soldadura heterogénea

Consiste en una soldadura que se realiza con piezas de distinta naturaleza.

Existen dos tipos de soldaduras heterogéneas:

- Soldadura blanda, se caracteriza por la utilización de un material con bajo punto de fusión, normalmente el estaño (150-230Cº).

- Soldadura fuerte, en esta, se proporciona un material que proporciona una unión mas fuerte pero sin llegar a fusionar las piezas. En automoción se utiliza el latón, que funde a 600 y 900Cº.

La soldadura homogénea

Es aquella que permite la unión rígida y permanente entre dos metales de la misma naturaleza, es decir, cuando esas dos piezas se unen con un aporte del mismo material.

Básicamente estas soldaduras se pueden clasificar en:

Soldadura oxigas

Oxiacetilénica

Soldadura eléctrica

Por arco de resistencia:

º Atmosférica controlada:

TIG

Descripción del proceso

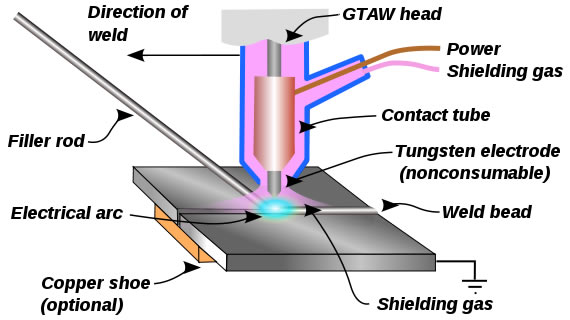

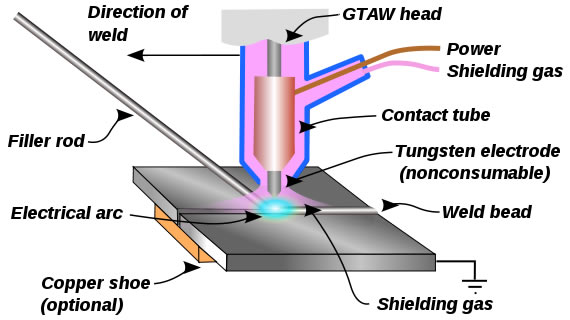

El proceso de soldadura por arco bajo gas protector un protector con un electrodo no consumible, también llamado TIG (Tungsten Inert Gas) utiliza un arco eléctrico como fuente de energía y esta se establece entre el electrodo no consumible y la pieza real que se está soldando, mientras un gas inerte protege el baño de fusión. Cuando se utiliza material de relleno, que se suministra por medio de barras como en la soldadura de oxiacetileno.

Durante este proceso, la antorcha TIG se debe conectar al polo negativo (-) y el clip de tierra debe ser conectado al polo positivo (+).

Aplicaciones

El proceso TIG se puede utilizar para el soldeo de todos los materiales, incluidos el aluminio el magnesio y los materiales sensibles a la oxidación como el titanio.

Se trata de un proceso mayoritariamente manual con tasa de deposición menor comparado con otros procesos por lo que es utilizado para aplicaciones donde se precisa un acabado visualmente perfecto.

La posibilidad de soldar un material u otro, dependerá de las características del equipo de que dispongamos. El proceso TIG puede utilizarse tanto con corriente continua (DC) como con corriente alterna (AC). La elección de la clase de corriente y polaridad se hará en función del material a soldar.

Selección del tipo de corriente (AC / DC)

TIG corriente continua (DC)

Suministran corriente continua (DC) cualquiera de los equipos INVERTER de SOLTER por lo que se puede soldar perfectamente con cualquiera de ellos mediante el procedimiento TIG. Estos equipos se utilizan mayoritariamente para el soldeo de los materiales ACERO y ACERO INOXIDABLE.

Utilizando equipos INVERTER convencionales el cebado del arco será mediante contacto con la pieza a soldar y la apertura del gas será manual. Existen también equipos SOLTER de TIG profesionales en los que el cebado del arco se realiza sin contacto y mediante alta frecuencia (HF) y el gas se abre automáticamente mediante electro-válvula

TIG corriente alterna (AC)

Suministran corriente alterna (AC) para soldadura TIG equipos SOLTER INVERTER específicos ya que además es preciso que estos mantengan la alta frecuencia (HF) en continuo funcionamiento para evitar la extinción de arco durante el proceso. Estos equipos suministran normalmente los dos tipos de corriente; AC y DC; por lo que es posible soldar los materiales ALUMINIO, TITANIO... con AC, además de los anteriormente descritos en DC.

Equipo de Soldadura

Se trata de un proceso mayoritariamente manual con tasa de deposición menor comparado con otros procesos por lo que es utilizado para aplicaciones donde se precisa un acabado visualmente perfecto.

La posibilidad de soldar un material u otro, dependerá de las características del equipo de que dispongamos. El proceso TIG puede utilizarse tanto con corriente continua (DC) como con corriente alterna (AC). La elección de la clase de corriente y polaridad se hará en función del material a soldar.

Selección del tipo de corriente (AC / DC)

TIG corriente continua (DC)

Suministran corriente continua (DC) cualquiera de los equipos INVERTER de SOLTER por lo que se puede soldar perfectamente con cualquiera de ellos mediante el procedimiento TIG. Estos equipos se utilizan mayoritariamente para el soldeo de los materiales ACERO y ACERO INOXIDABLE.

Utilizando equipos INVERTER convencionales el cebado del arco será mediante contacto con la pieza a soldar y la apertura del gas será manual. Existen también equipos SOLTER de TIG profesionales en los que el cebado del arco se realiza sin contacto y mediante alta frecuencia (HF) y el gas se abre automáticamente mediante electro-válvula

TIG corriente alterna (AC)

Suministran corriente alterna (AC) para soldadura TIG equipos SOLTER INVERTER específicos ya que además es preciso que estos mantengan la alta frecuencia (HF) en continuo funcionamiento para evitar la extinción de arco durante el proceso. Estos equipos suministran normalmente los dos tipos de corriente; AC y DC; por lo que es posible soldar los materiales ALUMINIO, TITANIO... con AC, además de los anteriormente descritos en DC.

Equipo de Soldadura

El equipo básico para el soldeo TIG consiste en una fuente de energía o de alimentación, una antorcha TIG equipada con un electrodo de Tungsteno no consumible, una pinza de masa y una botella de gas inerte (mayoritariamente ARGON 100%).4.1. Antorcha TIG

Tiene la misión de conducir la corriente y el gas de protección hasta la zona de soldeo. El electrodo de tungsteno que transporta i mantiene la corriente hasta la zona de soldeo se sujeta rígidamente mediante una pinza alojada en el cuerpo porta-electrodos.

El gas de aportación llega hasta la zona de soldeo a través de una tobera de material cerámico, sujeta en la cabeza del porta-electrodos. La tobera tiene la misión de dirigir y distribuir el gas protector sobre la zona de soldeo.

Pinza de masa

La conexión correcta de la pinza de masa es una consideración de importancia. La situación del cable es de especial relevancia en el soldeo. Un cable mal sujeto no proporcionará un contacto eléctrico consistente y la conexión se calentará, pudiendo producirse una interrupción en el circuito y la desaparición del arco.

La zona de contacto de la pinza de masa debe estar totalmente limpia sin substancias que puedan dificultar su correcto contacto como pinturas, barnices, aceites....

Preparación de electrodos para soldadura TIG

Es necesaria una particular atención en la preparación de la punta del electrodo.

El ángulo varia con la corriente de soldadura; la tabla siguiente aconseja el valor del mismo:

Ángulo

Corriente de Soldadura

30º

5-30 Amp.

60-90º

30-120 Amp.

90-120º

12-160 Amp.

Dispositivos

En los equipos con los cuales se puede soldar mediante el proceso TIG, el cebado del arco se puede realizar de 3 formas distintas:

Cebado por roce (Scratch):

El arco se establece rozando con el electrodo de tungsteno sobre la pieza a soldar.

Cebado por LIFT-ARC:

El arco se establece cuando tocamos la pieza a soldar con el electrodo de tungsteno y lo separamos. No hay necesidad de roce sobre la pieza lo que evita la posible contaminación del electrodo de tungsteno.

Cebado por Alta Frecuencia (HF):

Este dispositivo establece el arco automáticamente sin necesidad que el electrodo de tungsteno entre en contacto con la pieza. Evita por completo los efectos de la contaminación del electrodo.

Electro-válvula:

Los equipos TIG equipados con este dispositivo, suministran gas sobre el baño de fusión una vez se aprieta de gatillo de la antorcha. Este gas se corta automáticamente en el momento que se deja de apretar dicho gatillo.

Rampa de bajada:

Nos permite regular el tiempo durante el cual la corriente de soldadura ira disminuyendo al final de proceso. Este dispositivo elimina la aparición el cráter al final del cordón.

Post-gas:

Nos permite regular también el tiempo que continuará saliendo gas una ves terminado el cordón. Este dispositivo se utiliza para proteger el baño de fusión una vez extinguido el arco.

-MIG/MAG

Láser

La soldadura láser es el sistema de soldadura más preciso que existe en la actualidad y el que menos calor aporta. Mediante este procedimiento se permite la reparación de todo tipo de útiles, soldadura de piezas de espesores inferiores a 1mm., y todo tipo de unión o reparación de soldadura en el que se desee evitar deformaciones.

Tiene la misión de conducir la corriente y el gas de protección hasta la zona de soldeo. El electrodo de tungsteno que transporta i mantiene la corriente hasta la zona de soldeo se sujeta rígidamente mediante una pinza alojada en el cuerpo porta-electrodos.

El gas de aportación llega hasta la zona de soldeo a través de una tobera de material cerámico, sujeta en la cabeza del porta-electrodos. La tobera tiene la misión de dirigir y distribuir el gas protector sobre la zona de soldeo.

Pinza de masa

La conexión correcta de la pinza de masa es una consideración de importancia. La situación del cable es de especial relevancia en el soldeo. Un cable mal sujeto no proporcionará un contacto eléctrico consistente y la conexión se calentará, pudiendo producirse una interrupción en el circuito y la desaparición del arco.

La zona de contacto de la pinza de masa debe estar totalmente limpia sin substancias que puedan dificultar su correcto contacto como pinturas, barnices, aceites....

Preparación de electrodos para soldadura TIG

Es necesaria una particular atención en la preparación de la punta del electrodo.

El ángulo varia con la corriente de soldadura; la tabla siguiente aconseja el valor del mismo:

Ángulo

Corriente de Soldadura

30º

5-30 Amp.

60-90º

30-120 Amp.

90-120º

12-160 Amp.

Dispositivos

En los equipos con los cuales se puede soldar mediante el proceso TIG, el cebado del arco se puede realizar de 3 formas distintas:

Cebado por roce (Scratch):

El arco se establece rozando con el electrodo de tungsteno sobre la pieza a soldar.

Cebado por LIFT-ARC:

El arco se establece cuando tocamos la pieza a soldar con el electrodo de tungsteno y lo separamos. No hay necesidad de roce sobre la pieza lo que evita la posible contaminación del electrodo de tungsteno.

Cebado por Alta Frecuencia (HF):

Este dispositivo establece el arco automáticamente sin necesidad que el electrodo de tungsteno entre en contacto con la pieza. Evita por completo los efectos de la contaminación del electrodo.

Electro-válvula:

Los equipos TIG equipados con este dispositivo, suministran gas sobre el baño de fusión una vez se aprieta de gatillo de la antorcha. Este gas se corta automáticamente en el momento que se deja de apretar dicho gatillo.

Rampa de bajada:

Nos permite regular el tiempo durante el cual la corriente de soldadura ira disminuyendo al final de proceso. Este dispositivo elimina la aparición el cráter al final del cordón.

Post-gas:

Nos permite regular también el tiempo que continuará saliendo gas una ves terminado el cordón. Este dispositivo se utiliza para proteger el baño de fusión una vez extinguido el arco.

-MIG/MAG

Láser

La soldadura láser es el sistema de soldadura más preciso que existe en la actualidad y el que menos calor aporta. Mediante este procedimiento se permite la reparación de todo tipo de útiles, soldadura de piezas de espesores inferiores a 1mm., y todo tipo de unión o reparación de soldadura en el que se desee evitar deformaciones.

1) Permite uniones de gran calidad con o sin aporte de material.

2) Permite soldar en sus instalaciones sin desmontar los moldes o matrices.

3) No hay riesgos de distorsión, debilitamiento o aparición de fisuras.

4) No se generan rechupes.

5) La precisión del procedimiento es la mayor existente.

6)No es necesario hacer tratamientos térmicos o precalentamientos.

7) Se produce concentración de calor sobre la pieza en zonas muy limitadas y definidas.

8) La afección térmica del material base es extremadamente baja.

9) Posibilidad de soldar materiales hasta 64 HRC.

10) Posibilidad de recuperación de cantos dañados.

-Plasma

-Arco sumergido

-Haz de electrones

-Láser hibrido

º Atmósfera ambiental:

Electrodo revestido

La idea de la soldadura por arco eléctrico, a veces llamada soladura electrógena, fue propuesta a principios del siglo XIX por el científico inglés Humphrey Davy pero ya en 1885 dos investigadores rusos consiguieron soldar con electrodos de carbono.

Cuatro años más tarde fue patentado un proceso de soldadura con varilla metálica. Sin embargo, este procedimiento no tomó importancia en el ámbito industrial hasta que el sueco Oscar Kjellberg descubrió, en 1904, el electrodo recubierto. Su uso masivo comenzó alrededor de los años 1950.

FUNDAMENTOS

El sistema de soldadura eléctrica con electrodo recubierto se caracteriza, por la creación y mantenimiento de un arco eléctrico entre una varilla metálica llamada electrodo, y la pieza a soldar. El electrodo recubierto está constituido por una varilla metálica a la que se le da el nombre de alma o núcleo, generalmente de forma cilíndrica, recubierta de un revestimiento de sustancias no metálicas, cuya composición química puede ser muy variada, según las características que se requieran en el uso. El revestimiento puede ser básico, rutílico y celulósico. Para realizar una soldadura por arco eléctrico se induce una diferencia de potencial entre el electrodo y la pieza a soldar,

con lo cual se ioniza el aire entre ellos y pasa a ser conductor, de modo que se cierra el circuito. El calor del arco funde parcialmente el material de base y funde el material de aporte, el cual se deposita y crea el cordón de soldadura.

La soldadura por arco eléctrico es utilizada comúnmente debido a la facilidad de transporte y a la economía de dicho proceso.

ELEMENTOS

Plasma: Está compuesto por electrones que transportan la corriente y que van del polo negativo al positivo, de iones metálicos que van del polo positivo al negativo, de átomos gaseosos que se van ionizando y estabilizándose conforme pierden o ganan electrones, y de productos de la fusión tales como vapores que ayudarán a la formación de una atmósfera protectora. Esta misma alcanza la mayor temperatura del proceso.

Llama: Es la zona que envuelve al plasma y presenta menor temperatura que éste, formada por átomos que se disocian y recombinan desprendiendo calor por la combustion del revestimiento del electrodo. Otorga al arco eléctrico su forma cónica.

Baño de fusión: La acción calorífica del arco provoca la fusión del material, donde parte de éste se mezcla con el material de aportación del electrodo, provocando la soldadura de las piezas una vez solidificado.

Cráter: Surco producido por el calentamiento del metal. Su forma y profundidad vendrán dadas por el poder de penetración del electrodo.

Cordón de soldadura: Está constituido por el metal base y el material de aportación del electrodo y se pueden diferenciar dos partes: la escoria, compuesta por impurezas que son segregadas durante la solidificación y que posteriormente son eliminadas, y sobre el espesor, formado por la parte útil del material de aportación y parte del metal base, la soldadura en sí.

Electrodo: Son varillas metálicas preparadas para servir como polo del circuito; en su extremo se genera el arco eléctrico. En algunos casos, sirven también como material fundente. La varilla metálica a menudo va recubierta por una combinación de materiales que varían de un electrodo a otro. El recubrimiento en los electrodos tiene diversa funciones, éstas pueden resumirse en las siguientes:

- Función eléctrica del recubrimiento

- Función física de la escoria

- Función metalúrgica del recubrimiento

No hay comentarios:

Publicar un comentario